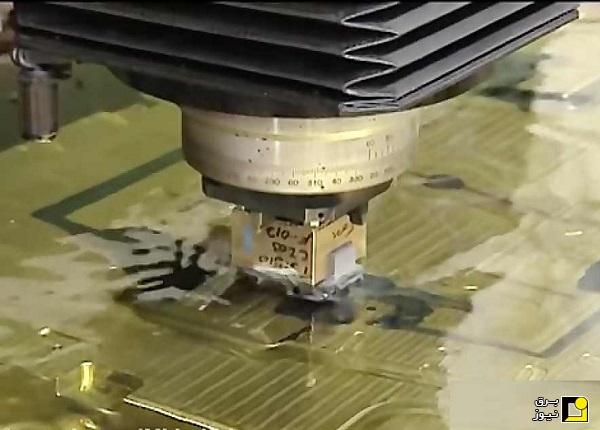

فرایند ماشین کاری الکتریکی EDM

ماشینهای تخلیه الکتریکی (EDM) بصورت فرایندهای پرداخت فلزات رسانا، توسط جرقههای الکتریکی مشخص میشوند. در ابتدا برای از بین بردن برادههای مته کاری، و همچنین سوراخ کردن ابزارهای ظریف و گرانبها بکار گرفته شد. امروزه EDM برای ساخت حفرهها و قالبهای هندسی و غیر هندسی بسیار پیچیده بکار میرود. در ادامه با فرایند ماشین کاری EDM آشنا میشویم.

سرویس آموزش و آزمون برق نیوز: افزایش گسترده نیاز به فلزات سخت، با استحکام زیاد و مقاوم در مقابل گرما در مهندسی به نیازهای خاصی در زمینه تکنولوژی و تکنیکهای ماشین کاری انجامید؛ بنابراین بسیاری از روشها در فرایندهای ماشین کاری پیشرفت کرد. ماشین کاری با صوت، ماشین کاری اشعه الکترونی، ماشین کاری پلاسما وماشین کاری لیزری مثالهایی از این فرایندهای ماشین کاری هستند. یکی دیگر از این فرایندهای مدرن لایه برداری شیمیائی است که برای مخلوطی از تجمعی از فلزات نرم و آلیاژهای آلومینیوم بوده و برای صنعت هواپیمایی بکار گرفته میشود.

ماشینهای تخلیه الکتریکی (EDM) بصورت فرایندهای پرداخت فلزات رسانا، توسط جرقههای الکتریکی مشخص میشوند. در ابتدا برای از بین بردن برادههای مته کاری، و همچنین سوراخ کردن ابزارهای ظریف و گرانبها بکار گرفته شد. امروزه EDM برای ساخت حفرهها و قالبهای هندسی و غیر هندسی بسیار پیچیده بکار میرود. مفهوم ماشین کاری الکتریکی ممکن است به یک گروهی از فرایندها که جریان الکتریکی را برای برداشتن فلزات بکار میگیرند اطلاق شود.

در فرایند ماشین کاری الکتریکی بر خلاف ماشین کاری مکانیکی فلز ابزار میتواند از فلز قطعه کار نرمتر باشد و براده برداری نیز هیچ ارتباطی به سختی مکانیکی قطعه کار ندارد. هر چند که فلزات سخت کمی سختتر از فلزات نرم براده برداری میشوند.

در فرایند ماشین کاری الکتریکی بر خلاف ماشین کاری مکانیکی فلز ابزار میتواند از فلز قطعه کار نرمتر باشد و براده برداری نیز هیچ ارتباطی به سختی مکانیکی قطعه کار ندارد. هر چند که فلزات سخت کمی سختتر از فلزات نرم براده برداری میشوند.

فرایندهای ماشین کاری الکتریکی به دو دسته تقسیم میشوند. اولین آنها ماشینهای تخلیه الکتریکی هستند. در اینجا اثر خوردگی از یک توالی سریع از پالسهای الکتریکی در از بین بردن فلز از روی قطعه کار بکار گرفته میشود. فرایند دوم، فرایندهای الکتروشیمیایی و فرسایش با الکترولیت هستند. فرایند ماشین کاری تخلیه الکتریکی یا بعبارت دیگر ماشین کاری اسپارک بر روی اثر خوردگی جرقه الکتریکی بر روی هر دو الکترود پایه گذاری شده است.

یاد داشتن این نکته که اگر هر دوی قطعه کار و الکترود هم از یک جنس باشند، بیشترین سائیدگی در قطعه أی بوجود میآید که روی الکترود منفی بسته شده باشد، الزامی است؛ بنابراین برای بدست آوردن خوردگی ماکزیمم از قطعه کار، در حالیکه الکترودمان سایش بسیار کمی داشته باشد، باید قطعه کار را به پایه منفی و الکترود یا ابزار را به پایه مثبت وصل کنیم.

فرایند براده برداری توسط جرقه

قطعه کار در حمامی از دی الکتریک غرق میشود؛ و این دی الکتریک پنج سانتیمتر بالاتر از سطح قطعه کار را میپوشاند، اینکار از آتش گرفتن دی الکتریک در اثر جرقهها جلوگیری میکند.

الکترود و قطعه کار به دو سر یک منبع ولتاژ DC با ولتاژی بالاتر از ۵۰، ۶۰ ولت وصل شده اند. دی الکتریک در چرخهای توسط پمپ میچرخد. فاصله هوایی برای جرقه زنی در حدود ۲۵ تا ۱۰۰ میکرومتر توسط سروموتور ثابت نگه داشته میشود. زمانیکه منبع تغذیه روشن شد، پس از انتخاب مقادیر جریانها، ولتاژها، فاصله مجاز gap [ ۱]، زمانهای [ ۲]ontime، off time [ ۳]، زمانهای شستشو و … با استفاده از ورودیهای مختلف (مکانیکی با سلکتورها یا بصورت عددی و با استفاده از یک سیستم میکروپروسسوری)، ولتاژ به دو سر الکترود اعمال میشود، با اعمال ولتاژ در فاصله معینی از gap جرقه تولید میشود، سیال یونیزه شده و تخلیه الکتریکی صورت میگیرد، بعلت حرکت سیال زیر محل فعال، سیال غیر یونیزهای خواهیم داشت بنابراین باز سیال جداساز خوبی خواهد بود و سیکل ادامه مییابد …

سیال انتخاب شده باید تا زمان وقوع شکست الکتریکی بعدی، نارسانا باقی بماند. زمانیکه به ولتاژ دلخواه رسیدیم سیال باید سریع بشکند (شکست الکتریکی) و پس از عمل تخلیه در زمان خاموشی پالس (off time) باز سریع غیر یونیزه شده به حالت اول برگردد.

در این روش توالی تندی از جرقهها بدست میآید (بین ۵۰۰ تا ۵۰۰۰۰ جرقه در ثانیه)، هر جرقه أی، دمای محلّی نقطه جرقه دیده را به حرارت بسیار بالائی در حدود ۷۰۰۰ تا C. ْ. ۱۲۰۰۰ میرساند این جرقه حرارت بالا باعث ذوب این نقطه از مکان جرقه دیده شده و ناحیه مذاب بسیار کوچکی را روی سطح قطعه کار بوجود میآورد، در زمان Offtime دی الکتریک سرد به روی این نقطه با حرارت بسار بالا میرسد و اختلاف دمای چند هزار درجهای موجب انفجار نقطه ذوب شده میشود، بدیهی است که اغلب جرقه بین نقاطی از قطعه کار و الکترود که به هم نزدیک هستند اتفاق میافتد و نقطههای داغی از قطعه کار خورده شده و از سطح قطعه کار کنده میشوند این خوردگیها توسط دی الکتریک از محل دور میشوند. همچنین که قطعه کار خورده میشود الکترود توسط موتور سِروُیِ کنترل شدهای نزدیک میشود. کنترل موتور سِروُ برای فاصله هوائی مناسب وقابل تنظیم توسط نمونه برداری ازولتاژ بین قطعه کار و الکترود انجام خواهد گرفت.

فرایند تخلیه پالسی:

الکترود به قطعه کار بسیار نزدیک میشود و فرایند کامل یک تخلیه الکتریکی به ترتیب زیر به وقوع میپیوندد. Offtime

پدیده تخلیه الکتریکی از زمان اعمال پالس تا شروع جرقه

۱ ٫ ولتاژ بین الکترود و قطعه کار یک میدان الکتریکی در فاصله هوائی یا GAP بوجود میآورد.

۲ ٫ در نتیجه این میدان، ذرات هادی در وسط ناحیه میدان که میدان الکتریکی بسیار قوی است، متمرکز میشوند؛ و پلی را در وسط میدان تشکیل میدهند. (بدلیل نبود ذرات هادی معلق در آب مقطر خالص در ابتدای بکارگیری ماشین وایرکات براده برداری به کندی صورت میگیرد، چون کانال دیر یونیزه میشود.)

۳ ٫ در این زمان الکترونها از قطب منفی به داخل کانال ایجاد شده حرکت میکنند، و با اِین ذرات برخورد میکنند؛ بنابراین یونهای مثبت و منفی از این ذرات معلق بوجود میآیند. این فرایند بصورت انفجاری کل ناحیه GAP را در بر میگیرد.

پدیده تخلیه الکتریکی از شروع جرقه تا انتهای پالس

۱ ٫ یونهای مثبت به سمت قطب منفی حرکت میکنند، و یونهای منفی بسمت قطب مثبت؛ و جریان یونها بوجود میآید.

۲ ٫ این جریان الکتریکی به شدت افزایش یافته و در برخورد در آن نقطه گرمای شدیدی بوجود میآورد و در صورتیکه گرما موثر باشد، همان نقطه از قطعه کار ذوب میشود. این گرما مایع دی الکتریک را بخار کرده و فشاری را بین الکترود و قطعه کار بوجود میآورد این فشار بسیار کوچکتر از آنی است که بتواند در قطعه کار یا ابزار حرکت ایجاد کند، اما این فشار در واحد سطح مقدار بسیار بزرگی است.

۳ ٫ پس از ذوب شدن آن نقطه، با ادامه اعمال ولتاژ و جریان، کانال یونیزه گشادتر میشود و سطح نقطه ذوب بیشتر میشود، اما این ولتاژ و جریان را تا آخر نمیتوان ادامه داد چرا که با ادامه جریان، آن نقطه هر چه بیشتر داغتر میشود و به کربنها فرصت کافی برای سوختن میرسد و این کربنها در اثر فشار حاصل و بدلیل مرطوب بودن کانال یونیزه به هم میچسبند و حال الکترونها به جای حرکت از طریق کانال یونیزه از طریق این توده کربن منتقل میشوند و علاوه بر اینکه بر ذوب بیشتر کمک نمیکند بلکه عارضه بسیار بدی بنام ARC یا جوشکاری را پدید میآورد.

پدیده تخلیه الکتریکی از در زمان offtime

۱ ٫ حال پالس خاموش میشود. (off time) مایع سرد به سطح مذاب حرارت بالا میرسد و مذاب بسیار سرد میشود.

این سرد شدن شدید باعث انجماد نشده و مذاب را متلاشی میکند که بصورت آتشفشانی فوران میکند و از محل دور میشود. اما همه مذاب متلاشی نمیشود و قسمتی از آن در اثر فشار گازهای حاصل جابجا شده و لبه میگیرد. این لبههای بوجود آمده، نقاط موثر تخلیه بعدی خواهند بود. در زمان خاموشی پالس، GAP دوباره ایزوله میشود و برای پالس بعدی آماده میشود.

دی الکتریک

در ابتدای کشف اسپارک در روسیه از هوا بعنوان دی الکتریک استفاده شد. بزودی کشف شد که مشتقات نفت مزایای زیادی نسبت به هوا دارند. استحکام آنها زیاد است؛ و با استفاده از مشتقات نفت از گپ کوچکتری میتوان استفاده کرد و کیفیت اسپارک کاری با آن بسیار مطلوب است. در این نوع مواد فرکانس کار اسپارک میتواند بیشتر گردد و ذرات برداشته شده براحتی توسط آن جابجا میشوند.

وظایف دی الکتریک

· جداسازی یکی از مهمترین فوائد دی الکتریک عایق سازی بین الکترود و قطعه کار است. دی الکتریک باعث باریک شدن پهنای کانال جرقه نیز میشود که این به نوبه خود باعث بالا رفتن کیفیت سطح اسپارک میشود.

· یونیزاسیون سیال انتخاب شده باید تازمان وقوع شکست الکتریکی غیر رسانا باقی بماند. زمانیکه ولتاژ فاصله هوائی به ولتاژ یونیزاسیون رسید، سیال باید سریع بشکند (شکست الکتریکی) و پس از عمل تخلیه باز سریع غیر یونیزه گردد. گرمای نهان تبخیر سیال باید بزرگ باشد تا تنها یک قسمت کوچکی از دی الکتریک تبخیر شود و کانال اسپارک سطح کوچکی را به خود اختصاص میدهد. در نتیجه آن چگالی انرژی بالا میرود و دانه بندی اسپارک ریزتر گردد.

· خنک سازی دمای جرقه اسپارک در سطح الکترود و قطعه کار مقداری بین ۸، ۰۰۰ - ۱۲، ۰۰۰ ° C. دارد این گرمای بالا قطعه کار را سریع ذوب میکند که دی الکتریک باید هر دو سطح را خنک سازد. اگر الکترود خنک نگه داشته شود خوردگی آن نِیز کاهش مِی یابد.

· جابجائی ذرات براده برداری شده

شرایط لازم دی الکتریک

بطور تئوریک همه مایعاتی که عایق باشند میتوانند بعنوان دی الکتریک مورد استفاده قرار گیرند. یک دی الکتریک باید شرایط زیر را داشته باشد.

· فرسایش: فرسایش زیاد قطعه کار داشته باشد در حالیکه فرسایش الکترود توسط یونهای آن کم باشد. (یونهای مثبت آن بسیار سنگینتر از یونهای منفی آن باشد)

· تاثیر بر سلامتی: تحریک پوستی نداشته باشد، سمی نباشد، دود تولید نکند و بوی بد نداشته باشد. هیدروکربنهای گروه پارافین بر پوست تاثیر دارند و نباید بکار برده شوند. بر روی وان اسپارک یک سیستم تهویه باید نصب شود مگر در مواردی که اسپارک فقط برای پرداخت بکار میرود.

· نقطه اشتعال: دی الکتریک نباید زود بخار شده و مشتعل شود. مایعات با درجه اشتعال پائین تر، گازهای زیادی را تولید میکنند که این گازها سرعت ماشین کاری را پائین آورده و احتمال آتش گرفتگی را بالا میبرد.

· چگالی: مواد با چگالی بالا نرخ براده برداری بالائی دارند. چگالی مواد معمولا در دمای ۱۵ درجه سانتیگراد محاسبه میشوند. دی الکتریکهای مورد استفاده امروزی چگالی بین ۰ ٫ ۷۵۰ - ۰ ٫ ۸۲۰ دارند.

· چسبندگی یا ویسکوزیته: ویسکوزیته، فاکتور بسیار مهمی است. روغن با ویسکوزیته بسیار بالا برای ماشین کاری خوب است؛ و برای این نوع روغن چرخش مابین فاصله هوائی کوچک به سختی صورت میگیرد. برعکس، این روغن سنگین برای سطوح خشن مناسب است.

· هدایت الکتریکی: هیدروکربنهائی که برای مصارف صنعتی بکار گرفته میشوند هدایتی در حدود ۲ x. ۱۰ - ۱۴ ohmxcm- ۱ دارند.

· ضریب دی الکتریک:برای محاسبه ضریب دی الکتریک ظرفیت یک خازن در دو حالت پر از دی الکتریک و خالی از دی الکتریک در یک حالت فرکانس بالا اندازه گیری میشود. ضریب دی الکتریک از تقسیم دو مقدار بدست آمده بدست میآید. دی الکتریکی برای اسپارک مناسب است که ضریب دی الکتریکی بین دو تا دونیم داشته باشد.

· ولتاژ از هم گسیختگی: مقدار ولتاژی که میتواند یک لایه ۵ / ۲ (دو نیم) میلیمتری از دی الکتریک را بین دو الکترود کروی از هم بپاشد (عایق را به هادی تبدیل کند) ولتاژ از هم گسیختگی یا طاقت جرقه گویند. دی الکتریک مناسب برای اسپارک باید طاقت جرقهای بین ۵۰ - ۶۰ kv داشته باشد.

· تعلیق ذرات:ذراتی که از قطعه کار یا الکترود برداشته میشوند بخصوص کربن در آن ناحیه ایجاد ناخالصی میکند. دی الکتریک باید این قطعات را از روی ناحیه کار دور کند. بهتر است مقدار کمی از این ناخالصیها برای براده برداری بهتر روی ناحیه کار باقی بمانند، اما غلظت ناخالصیها نباید بالا باشد. افزایش غلظت ناخالصیها موجب بروز arc میشود. بعبارت دیگر ذرات میِکرونی موجب سرعت براده برداری میشوند و اضافه کردن مقداری ناخالصی به دی الکتریک خالص سرعت براده برداری آنرا بالا میبرد.

· رنگ و واشرهای ماشین را حل نکند.

· عمر بالا، در دسترس بودن و در نهایت قیمت دیگر پارامترهای مهم اسپارک هستند.

در انتخاب روغن مناسب بعنوان دی الکتریک نکات زیر باید مورد توجه قرار گیرند:

۱ ٫ برای ماشینکاری کاربیدتنگستن استفاده از نفت سفید مناسبتر است.

۲ ٫ برای ماشین کاری قطعات ریز با سطوح صاف (مثل صنعت ساعت سازی) نیز از نفت سفید استفاده شود.

۳ ٫ برای ماشین کاری قطعات با اندازههای متوسط (که h۳۵ یا آنهائی که صافی سطح خوبی را لازم دارند) از روغن با ویسکوزیته بین ۶ - ۱۲ cts استفاده شود.

۴ ٫ برای ماشینکاری قطعات بزرگ (با سطوح خشن یا ch۳۶) از روغن با ویسکوزیته بین ۱۲ تا ۲۰ cts استفاده گردد.

روغن مخصوص EDM

این نوع از روغن ویسکوزیته پائین بوده و رنگ روشن دارد و همچنین براحتی فیلتر شده و براحتی جابجا میشود. نقطه اشتغال بالائی نیز دارد از جمله خواص دیگر این ماده ضد اکسید اسیون بودن آنست که رسوب را کاهش میدهد. کمیابی و گران قیمت بودن و غیر استاندارد بودن انواعی از آن از جمله مشکلات این روغن یا دی الکتریک مخصوص است.

یاد داشتن این نکته که اگر هر دوی قطعه کار و الکترود هم از یک جنس باشند، بیشترین سائیدگی در قطعه أی بوجود میآید که روی الکترود منفی بسته شده باشد، الزامی است؛ بنابراین برای بدست آوردن خوردگی ماکزیمم از قطعه کار، در حالیکه الکترودمان سایش بسیار کمی داشته باشد، باید قطعه کار را به پایه منفی و الکترود یا ابزار را به پایه مثبت وصل کنیم.

فرایند براده برداری توسط جرقه

قطعه کار در حمامی از دی الکتریک غرق میشود؛ و این دی الکتریک پنج سانتیمتر بالاتر از سطح قطعه کار را میپوشاند، اینکار از آتش گرفتن دی الکتریک در اثر جرقهها جلوگیری میکند.

الکترود و قطعه کار به دو سر یک منبع ولتاژ DC با ولتاژی بالاتر از ۵۰، ۶۰ ولت وصل شده اند. دی الکتریک در چرخهای توسط پمپ میچرخد. فاصله هوایی برای جرقه زنی در حدود ۲۵ تا ۱۰۰ میکرومتر توسط سروموتور ثابت نگه داشته میشود. زمانیکه منبع تغذیه روشن شد، پس از انتخاب مقادیر جریانها، ولتاژها، فاصله مجاز gap [ ۱]، زمانهای [ ۲]ontime، off time [ ۳]، زمانهای شستشو و … با استفاده از ورودیهای مختلف (مکانیکی با سلکتورها یا بصورت عددی و با استفاده از یک سیستم میکروپروسسوری)، ولتاژ به دو سر الکترود اعمال میشود، با اعمال ولتاژ در فاصله معینی از gap جرقه تولید میشود، سیال یونیزه شده و تخلیه الکتریکی صورت میگیرد، بعلت حرکت سیال زیر محل فعال، سیال غیر یونیزهای خواهیم داشت بنابراین باز سیال جداساز خوبی خواهد بود و سیکل ادامه مییابد …

سیال انتخاب شده باید تا زمان وقوع شکست الکتریکی بعدی، نارسانا باقی بماند. زمانیکه به ولتاژ دلخواه رسیدیم سیال باید سریع بشکند (شکست الکتریکی) و پس از عمل تخلیه در زمان خاموشی پالس (off time) باز سریع غیر یونیزه شده به حالت اول برگردد.

در این روش توالی تندی از جرقهها بدست میآید (بین ۵۰۰ تا ۵۰۰۰۰ جرقه در ثانیه)، هر جرقه أی، دمای محلّی نقطه جرقه دیده را به حرارت بسیار بالائی در حدود ۷۰۰۰ تا C. ْ. ۱۲۰۰۰ میرساند این جرقه حرارت بالا باعث ذوب این نقطه از مکان جرقه دیده شده و ناحیه مذاب بسیار کوچکی را روی سطح قطعه کار بوجود میآورد، در زمان Offtime دی الکتریک سرد به روی این نقطه با حرارت بسار بالا میرسد و اختلاف دمای چند هزار درجهای موجب انفجار نقطه ذوب شده میشود، بدیهی است که اغلب جرقه بین نقاطی از قطعه کار و الکترود که به هم نزدیک هستند اتفاق میافتد و نقطههای داغی از قطعه کار خورده شده و از سطح قطعه کار کنده میشوند این خوردگیها توسط دی الکتریک از محل دور میشوند. همچنین که قطعه کار خورده میشود الکترود توسط موتور سِروُیِ کنترل شدهای نزدیک میشود. کنترل موتور سِروُ برای فاصله هوائی مناسب وقابل تنظیم توسط نمونه برداری ازولتاژ بین قطعه کار و الکترود انجام خواهد گرفت.

فرایند تخلیه پالسی:

الکترود به قطعه کار بسیار نزدیک میشود و فرایند کامل یک تخلیه الکتریکی به ترتیب زیر به وقوع میپیوندد. Offtime

پدیده تخلیه الکتریکی از زمان اعمال پالس تا شروع جرقه

۱ ٫ ولتاژ بین الکترود و قطعه کار یک میدان الکتریکی در فاصله هوائی یا GAP بوجود میآورد.

۲ ٫ در نتیجه این میدان، ذرات هادی در وسط ناحیه میدان که میدان الکتریکی بسیار قوی است، متمرکز میشوند؛ و پلی را در وسط میدان تشکیل میدهند. (بدلیل نبود ذرات هادی معلق در آب مقطر خالص در ابتدای بکارگیری ماشین وایرکات براده برداری به کندی صورت میگیرد، چون کانال دیر یونیزه میشود.)

۳ ٫ در این زمان الکترونها از قطب منفی به داخل کانال ایجاد شده حرکت میکنند، و با اِین ذرات برخورد میکنند؛ بنابراین یونهای مثبت و منفی از این ذرات معلق بوجود میآیند. این فرایند بصورت انفجاری کل ناحیه GAP را در بر میگیرد.

پدیده تخلیه الکتریکی از شروع جرقه تا انتهای پالس

۱ ٫ یونهای مثبت به سمت قطب منفی حرکت میکنند، و یونهای منفی بسمت قطب مثبت؛ و جریان یونها بوجود میآید.

۲ ٫ این جریان الکتریکی به شدت افزایش یافته و در برخورد در آن نقطه گرمای شدیدی بوجود میآورد و در صورتیکه گرما موثر باشد، همان نقطه از قطعه کار ذوب میشود. این گرما مایع دی الکتریک را بخار کرده و فشاری را بین الکترود و قطعه کار بوجود میآورد این فشار بسیار کوچکتر از آنی است که بتواند در قطعه کار یا ابزار حرکت ایجاد کند، اما این فشار در واحد سطح مقدار بسیار بزرگی است.

۳ ٫ پس از ذوب شدن آن نقطه، با ادامه اعمال ولتاژ و جریان، کانال یونیزه گشادتر میشود و سطح نقطه ذوب بیشتر میشود، اما این ولتاژ و جریان را تا آخر نمیتوان ادامه داد چرا که با ادامه جریان، آن نقطه هر چه بیشتر داغتر میشود و به کربنها فرصت کافی برای سوختن میرسد و این کربنها در اثر فشار حاصل و بدلیل مرطوب بودن کانال یونیزه به هم میچسبند و حال الکترونها به جای حرکت از طریق کانال یونیزه از طریق این توده کربن منتقل میشوند و علاوه بر اینکه بر ذوب بیشتر کمک نمیکند بلکه عارضه بسیار بدی بنام ARC یا جوشکاری را پدید میآورد.

پدیده تخلیه الکتریکی از در زمان offtime

۱ ٫ حال پالس خاموش میشود. (off time) مایع سرد به سطح مذاب حرارت بالا میرسد و مذاب بسیار سرد میشود.

این سرد شدن شدید باعث انجماد نشده و مذاب را متلاشی میکند که بصورت آتشفشانی فوران میکند و از محل دور میشود. اما همه مذاب متلاشی نمیشود و قسمتی از آن در اثر فشار گازهای حاصل جابجا شده و لبه میگیرد. این لبههای بوجود آمده، نقاط موثر تخلیه بعدی خواهند بود. در زمان خاموشی پالس، GAP دوباره ایزوله میشود و برای پالس بعدی آماده میشود.

دی الکتریک

در ابتدای کشف اسپارک در روسیه از هوا بعنوان دی الکتریک استفاده شد. بزودی کشف شد که مشتقات نفت مزایای زیادی نسبت به هوا دارند. استحکام آنها زیاد است؛ و با استفاده از مشتقات نفت از گپ کوچکتری میتوان استفاده کرد و کیفیت اسپارک کاری با آن بسیار مطلوب است. در این نوع مواد فرکانس کار اسپارک میتواند بیشتر گردد و ذرات برداشته شده براحتی توسط آن جابجا میشوند.

وظایف دی الکتریک

· جداسازی یکی از مهمترین فوائد دی الکتریک عایق سازی بین الکترود و قطعه کار است. دی الکتریک باعث باریک شدن پهنای کانال جرقه نیز میشود که این به نوبه خود باعث بالا رفتن کیفیت سطح اسپارک میشود.

· یونیزاسیون سیال انتخاب شده باید تازمان وقوع شکست الکتریکی غیر رسانا باقی بماند. زمانیکه ولتاژ فاصله هوائی به ولتاژ یونیزاسیون رسید، سیال باید سریع بشکند (شکست الکتریکی) و پس از عمل تخلیه باز سریع غیر یونیزه گردد. گرمای نهان تبخیر سیال باید بزرگ باشد تا تنها یک قسمت کوچکی از دی الکتریک تبخیر شود و کانال اسپارک سطح کوچکی را به خود اختصاص میدهد. در نتیجه آن چگالی انرژی بالا میرود و دانه بندی اسپارک ریزتر گردد.

· خنک سازی دمای جرقه اسپارک در سطح الکترود و قطعه کار مقداری بین ۸، ۰۰۰ - ۱۲، ۰۰۰ ° C. دارد این گرمای بالا قطعه کار را سریع ذوب میکند که دی الکتریک باید هر دو سطح را خنک سازد. اگر الکترود خنک نگه داشته شود خوردگی آن نِیز کاهش مِی یابد.

· جابجائی ذرات براده برداری شده

شرایط لازم دی الکتریک

بطور تئوریک همه مایعاتی که عایق باشند میتوانند بعنوان دی الکتریک مورد استفاده قرار گیرند. یک دی الکتریک باید شرایط زیر را داشته باشد.

· فرسایش: فرسایش زیاد قطعه کار داشته باشد در حالیکه فرسایش الکترود توسط یونهای آن کم باشد. (یونهای مثبت آن بسیار سنگینتر از یونهای منفی آن باشد)

· تاثیر بر سلامتی: تحریک پوستی نداشته باشد، سمی نباشد، دود تولید نکند و بوی بد نداشته باشد. هیدروکربنهای گروه پارافین بر پوست تاثیر دارند و نباید بکار برده شوند. بر روی وان اسپارک یک سیستم تهویه باید نصب شود مگر در مواردی که اسپارک فقط برای پرداخت بکار میرود.

· نقطه اشتعال: دی الکتریک نباید زود بخار شده و مشتعل شود. مایعات با درجه اشتعال پائین تر، گازهای زیادی را تولید میکنند که این گازها سرعت ماشین کاری را پائین آورده و احتمال آتش گرفتگی را بالا میبرد.

· چگالی: مواد با چگالی بالا نرخ براده برداری بالائی دارند. چگالی مواد معمولا در دمای ۱۵ درجه سانتیگراد محاسبه میشوند. دی الکتریکهای مورد استفاده امروزی چگالی بین ۰ ٫ ۷۵۰ - ۰ ٫ ۸۲۰ دارند.

· چسبندگی یا ویسکوزیته: ویسکوزیته، فاکتور بسیار مهمی است. روغن با ویسکوزیته بسیار بالا برای ماشین کاری خوب است؛ و برای این نوع روغن چرخش مابین فاصله هوائی کوچک به سختی صورت میگیرد. برعکس، این روغن سنگین برای سطوح خشن مناسب است.

· هدایت الکتریکی: هیدروکربنهائی که برای مصارف صنعتی بکار گرفته میشوند هدایتی در حدود ۲ x. ۱۰ - ۱۴ ohmxcm- ۱ دارند.

· ضریب دی الکتریک:برای محاسبه ضریب دی الکتریک ظرفیت یک خازن در دو حالت پر از دی الکتریک و خالی از دی الکتریک در یک حالت فرکانس بالا اندازه گیری میشود. ضریب دی الکتریک از تقسیم دو مقدار بدست آمده بدست میآید. دی الکتریکی برای اسپارک مناسب است که ضریب دی الکتریکی بین دو تا دونیم داشته باشد.

· ولتاژ از هم گسیختگی: مقدار ولتاژی که میتواند یک لایه ۵ / ۲ (دو نیم) میلیمتری از دی الکتریک را بین دو الکترود کروی از هم بپاشد (عایق را به هادی تبدیل کند) ولتاژ از هم گسیختگی یا طاقت جرقه گویند. دی الکتریک مناسب برای اسپارک باید طاقت جرقهای بین ۵۰ - ۶۰ kv داشته باشد.

· تعلیق ذرات:ذراتی که از قطعه کار یا الکترود برداشته میشوند بخصوص کربن در آن ناحیه ایجاد ناخالصی میکند. دی الکتریک باید این قطعات را از روی ناحیه کار دور کند. بهتر است مقدار کمی از این ناخالصیها برای براده برداری بهتر روی ناحیه کار باقی بمانند، اما غلظت ناخالصیها نباید بالا باشد. افزایش غلظت ناخالصیها موجب بروز arc میشود. بعبارت دیگر ذرات میِکرونی موجب سرعت براده برداری میشوند و اضافه کردن مقداری ناخالصی به دی الکتریک خالص سرعت براده برداری آنرا بالا میبرد.

· رنگ و واشرهای ماشین را حل نکند.

· عمر بالا، در دسترس بودن و در نهایت قیمت دیگر پارامترهای مهم اسپارک هستند.

در انتخاب روغن مناسب بعنوان دی الکتریک نکات زیر باید مورد توجه قرار گیرند:

۱ ٫ برای ماشینکاری کاربیدتنگستن استفاده از نفت سفید مناسبتر است.

۲ ٫ برای ماشین کاری قطعات ریز با سطوح صاف (مثل صنعت ساعت سازی) نیز از نفت سفید استفاده شود.

۳ ٫ برای ماشین کاری قطعات با اندازههای متوسط (که h۳۵ یا آنهائی که صافی سطح خوبی را لازم دارند) از روغن با ویسکوزیته بین ۶ - ۱۲ cts استفاده شود.

۴ ٫ برای ماشینکاری قطعات بزرگ (با سطوح خشن یا ch۳۶) از روغن با ویسکوزیته بین ۱۲ تا ۲۰ cts استفاده گردد.

روغن مخصوص EDM

این نوع از روغن ویسکوزیته پائین بوده و رنگ روشن دارد و همچنین براحتی فیلتر شده و براحتی جابجا میشود. نقطه اشتغال بالائی نیز دارد از جمله خواص دیگر این ماده ضد اکسید اسیون بودن آنست که رسوب را کاهش میدهد. کمیابی و گران قیمت بودن و غیر استاندارد بودن انواعی از آن از جمله مشکلات این روغن یا دی الکتریک مخصوص است.

انتشار یافته: ۱

در انتظار بررسی: ۰

غیر قابل انتشار: ۰

با سلام خسته نباشید میگم بهتون اطلاعاتتون خیلی تکمیل بود

از ارسال دیدگاه های نا مرتبط با متن خبر، تکرار نظر دیگران، توهین به سایر کاربران و ارسال متن های طولانی خودداری نمایید.

لطفا نظرات بدون بی احترامی، افترا و توهین به مسئولان، اقلیت ها، قومیت ها و ... باشد و به طور کلی مغایرتی با اصول اخلاقی و قوانین کشور نداشته باشد.

در غیر این صورت، «برق نیوز» مطلب مورد نظر را رد یا بنا به تشخیص خود با ممیزی منتشر خواهد کرد.