بررسی دلایل تخریب مقره در شبکههای توزیع برق ایران

سرویس آموزش و آزمون برق نیوز: به طور کلی خطوط فشار متوسط در ایران، ۲۰ کیلو ولت است، ولی در برخی از مناطق از جمله جنوب، ۱۱ و ۳۳ کیلو ولت هم مشاهده میشود.

در طول این سالهای قبل مقره شیشهای برای شبکه توزیع ایران استفاده میشده است که قسمتی از آن تولید داخل بود. فقدان اطلاعات در مورد عملکرد مقرهها در شرایط آب هوایی و آلودگی همواره مشکلات متعددی را برای مقرهها به وجود آورده است. به همین دلیل استفاده از مقرههای کامپوزیت در سالهای اخیر رواج بیشتری پیدا کرده است.

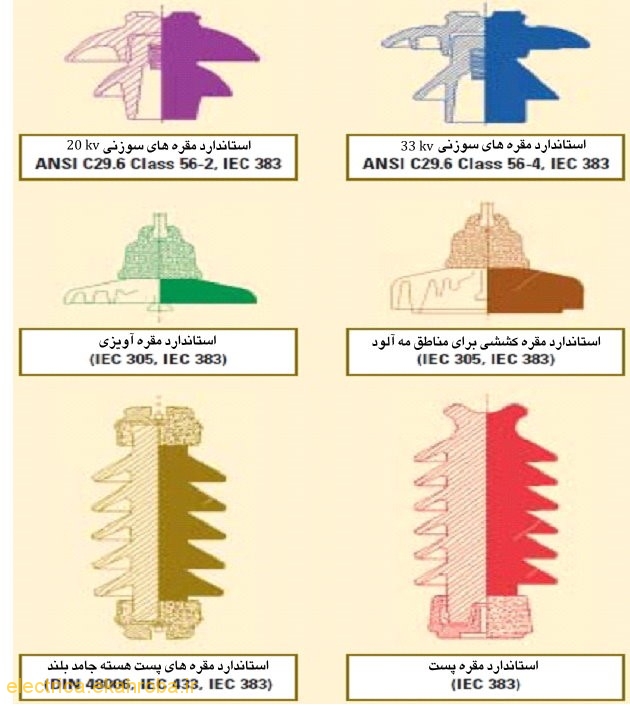

مقرههای سرامیکی سنتی هنوز هم اغلب در خطوط توزیع ایران وجود دارد. در شکل زیر مقرههایی که هنوز هم در ایران مورد استفاده قرار میگیرد مشاهده میشود.

استاندارد انواع مقره

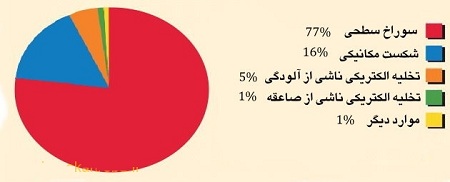

در سال ۲۰۰۰ میلادی مشخص گردید که اغلب قطعیها و خاموشیها در سیستم توزیع برق ایران تحت تاثیر مقره بوده است.

در شکل زیر علتهایی که باعث خرابی مقرهها شده را نشان میدهد.

علل خرابی مقره

۱- سوراخ سطحی (Interfacial Puncture)

ترک خوردگی تا به حال به عنوان مهمترین دلیل شکست مقره در ایران بوده است. به طور کلی این عامل در شمال و جنوب کشور به دلیل رطوبت زیاد و همچنین در مناطق آب و هوای سرد مشاهده شده است. همچنین موارد دیگری میتواند بر روی این عامل تاثیر بگذارد. شناسایی و تعویض مقرههای سوراخ شده نیاز به صرف وقت زیاد توسط کارکنان و قطع مکرر برق دارد.

بخش عمدهای از مشکل مقره به علت مسایل مربوط به تولید آن بوده است. بررسی دقیق فنی انجام شده روی مقرههای آسیب دیده مشخص میکند که دلیل اصلی این ترک خوردگی و سوراخ شدگی به دلیل مشکلات مواد و فرایند تولید میباشد. عواملی که در پایین بودن کیفیت مقره تاثیر دارد شامل مواد اولیه و کمبود نسبی مواد تشکیل دهنده اصلی میباشد.

در فرایند تولید، حفرههای کوچک هوا در مقرههای سرامیکی باعث شکسته شدن آن میشود.

هنگامی که مقره در خطوط استفاده میشود و تحت شرایط مکانیکی و گرما قرار میگیرد حفرههای درون آن توسعه یافته و این عامل، باعث نفوذ آب درون مقره شده، که در نتیجه، ترک خوردن مقره و آسیب آن را به همراه دارد.

سوراخ سطحی

رشد قارچ در سیمان

تحقیقات انجام شده بر روی مقرههای سرامیکی که ترک خورده است نشان میدهد که مقرههایی که در رطوبت بالای مناطق ساحلی جنوب و شمال ایران وجود داشتند و دچار شکست شده اند عامل آن قارچ بوده است.

دلیل این پدیده وجود ترک اولیه در مقره بوده که سوراخ شدن آن را در پی داشته است. تشخیص این نوع مسائل بدون استفاده از تجهیزات تخصصی مانند دوربین ترموویژن کار دشواری است.

پینهای زنگ زده

بالا بودن سطح رطوبت در مناطق ساحلی باعث زنگ زدگی پینهای مقره میشود. در اثر زنگ زدگی، تحمل مکانیکی به تدریج کاهش یافته، باعث جدایی آن میشود. همچنین زنگ زدگی باعث افزایش حجم پین در داخل و افزایش فشار بر روی مقره شده و در نهایت سوارخی در داخل آن بوجود میآورد.

۲- شکست مکانیکی (Mechanical failure)

عوامل تاثیرگذار در شکست مکانیکی

خسارت نصب و راه اندازی، در زمان نصب تعداد زیادی از مقرهها شکسته میشوند.

با توجه به استفاده نادرست در زمان حمل و نقل

همچنین خسارتهای محیطی

تحقیقات نشان داده شده که مقدار قابل توجهی از مقرههای سرامیکی در زمان بهره برداری در شبکههای توزیع شهرستانها و مناطق روستایی آسیب دیده اند که این خرابکاریها توسط شکارچیان، مهاجران و پرتاب سنگ بوده است.

۳- تخلیه الکتریکی ناشی از آلودگی (Pollution Flashover)

آلودگیهای زیست محیطی و دریایی

خطوط توزیع ایران در تنوع آب و هوایی مختلفی قرار گرفته است. به ویژه در منطقه سواحل جنوبی، آلودگی دریایی بسیار سنگین است.

مقرههای سرامیکی هسته جامد با میلههای دراز و مقرههای خطوطی که دارای مشخصههای اتصالات ضد خوردگی و مقاومت بالا در تولید جرقه و خزش جرقه هستند، جایگزینهای مناسبی برای هر دو مقرههای پین دار و آویزی در مناطق با میزان آلودگی بالا میباشند.

در نتیجه، برخی خطوط ۲۰ و ۳۳ کیلو ولتی با مقرههای با فاصله خزشی نامناسب، برای خدمات زیست محیطی که باید به کار گرفته میشدند، طراحی شده بودند.

آلودگی هوا و رطوبت، ۲۰ درصد ظرفیت عایق در مقابله با یک منطقه خشک کاهش میدهد.

مقرههای سرامیکی از نوع پین دار (استاندارد ANSI C۲۹.۶، کلاس ۵۶-۲ و ۵۶-۴) که به ترتیب دارای فواصل خزشی ۴۳۲ و ۶۸۶ میلیمتر میباشند و در خطوط ۲۰ و ۳۳ کیلو ولت–به ترتیب- کاربرد دارند، حجم قابل توجهی آلودگی ایجاد میکنند؛ بنابراین این نوع مقرهها فقط برای مناطقی که دارای آلودگی کم و رطوبت پایین هستند، مناسب میباشند و برای مناطق بزرگ و کلان شهر مناسب نیستند؛ به طوری که تعداد زیادی از این دسته مقرههای پین دار ۲۰ و ۳۳ کیلو ولت، وقتی که در سواحل شمالی و جنوبی آلوده و همچنین در بعضی مناطق بیابانی به کار رفته اند، دچار آسیب دیدگی شدهاند.

به منظور مقایسه، مقرههای پیندار سرامیکی که در خطوط ۳۳ کیلو ولت، مطابق با استاندارد ANSI C۲۹.۶ و کلاس ۵۶-۵، استفاده شدند، به طور نسبی آلودگی کمی ایجاد کرده اند؛ بنابراین استفاده از این نوع مقرهها در مناطق با سطح آلودگی بالا، بسیار مناسبتر است. طبق نتایج آزمایشهایی که بر روی یک خط تغذیه نیروی برق اطراف ماهشهر، که نزدیک سواحل جنوبی ایران قرار گرفته، انجام شد، میزان تخلیه الکتریکی ناشی از آلودگی برای مقرههای پین دار کلاس ANSI ۵۶-۵ نسبت به کلاس ANSI ۵۶-۳ بسیار کمتر بود.

همچنین مقرههای آویز سرامیکی از نوع تیره که روی خطوط توزیع مورد استفاده قرار گرفتند، به نظر میرسد حجم قابل توجهی آلودگی جذب و انباشته کنند. در طراحی شبکههای ۲۰ و ۳۳ کیلوولتی، معمولاً ۲ یا ۳ مقرهی بشقابی وجود دارد. در مناطق نزدیک به سواحل جنوبی و شمالی و همچنین در مناطق با حجم آلودگی زیاد، مقدار فاصله خزشی پیشنهادی به وسیلهی این واحدها، کافی نیست؛ که این مقدار کم فاصله خزشی موجب آسیب زدن به مقرهها و در نتیجه باعث ناپایداری شبکه میگردد.

آسیب در مناطق بیابانی:

در مناطق مرکزی و جنوب شرقی کشور که در آن شرایط بیابانی و بعضی اوقات طوفان شن رخ میدهد، مقرههای سرامیکی به تدریج دچار آسیب و عملکرد عایق آن کاهش مییابد.

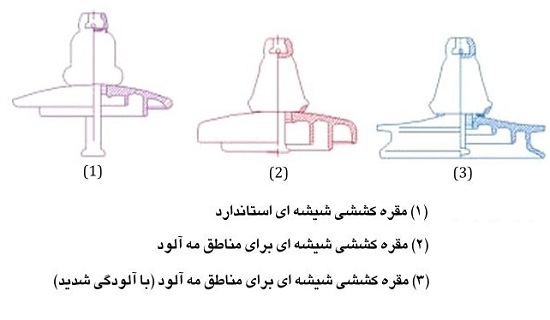

مقره شیشه ای:

به طور کلی، مقره شیشهای دارای مزایایی بیشتر از سرامیکی از دیدگاه خواص عایق، وزن کمتر و تجمع کمتر از لحاظ آلودگی است.

با توجه به این مزایا، ولی به دلیل کیفیت نسبتاً ضعیف فرایند تولید مشکلات زیادی را برای شرکتهای توزیع کشور به وجود آورده است. در ایران استفاده از مقرههای شیشهای در اواخر دهه ۱۹۹۰ رشد چشمگیری داشته است.

چند نمونه از انواع مقره کششی شیشهای استفاده شده در خطوط توزیع برق ایران نشان داده شده است.

انواع مقره کششی شیشهای

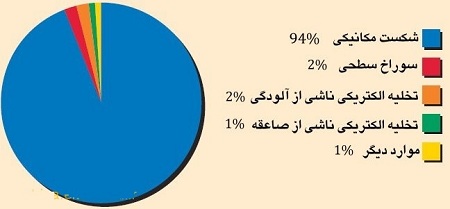

با این حال، تجربه نشان میدهد که برخی از مقرههای شیشهای با کیفیت پایینتر دچار شکست عایقی شده اند که دلایل زیر بیان کننده این شکست میباشد.

دلایل شکست عایقی

۱- شکست مکانیکی (Mechanical failure)

مطالعات نشان میدهد بیشتر شکستها یا خرابیها در زمان حمل و نقل، نصب و راه اندازی مقرههای شیشهای بوده است. همچنین اگر کیفیت مقره شیشهای ضعیف باشد میزان شکستگی مقره در مراحل مختلف افزایش مییابد.

۲- دلیل سوراخ شدگی (Interfacial Puncture)

پین کج

اگر زمان تولید مقرههای شیشهای توجه کافی به مراحل ساخت نشود، در نتیجه پین کج نصب میشود و این باعث عدم تعادل فشار در نهایت ترک خوردگی و شکسته شدن را در پی خواهد داشت.

کیفیت پایین سیمان

مطالعات نشان داده شده است که اگر کیفیت سیمان مورد استفاده در مقره شیشهای کم باشد، میتواند به سرعت به شکستگی مقره، تحت بارهای مکانیکی منجر شود.

آلودگی و حبابهای هوا

وجود ذرات خارجی و حبابهای هوا در مقره باعث تضغیف عایق شیشهای و در نهایت شکست آن میشود.

۳- آلودگی صاعقه (Pollution Flashover)

تحقیق و تجربه استفاده از مقرههای شیشهای در ایران نشان داده است که این نوع مقره تمایل به تجمع آلودگی کمتر نسبت به مقرههای سرامیکی دارد. تاثیر جرقههای مربوط به آلودگی بر عملکرد این مواد نسبتاً کم است.

مقرههای پلیمری

با توجه به موارد ذکر شده در موارد بالا مقرههای کامپوزیت هم در حال استفاده است.

آنچه چیزی که در مورد عایقهای پلیمری نشان میدهد برتری بیشتری نسبت به عایقهای سرامیکی و شیشهای دارد.

نتیجه گیری:

با توجه به طیف گسترده شرایط آب و هوایی و آلودگی در ایران باید مقرهای انتخاب شود که امکان استفاده در این کشور را داشته باشد.

مقرههای سرامیکی به دلیل آلودگی، دچار شکست شده و مقرههای شیشهای هم اگر با کیفیت پایین ارائه شود، به نسبت کمتر از مقرههای سرامیکی دچار آسیب میشود.

با توجه به خصوصیات خوب مقرههای پلیمری استفاده از آن در ایران در حال رونق است و ادامه استفاده از این مقره بستگی به عملکرد و استحکام خوب آن در شبکه برق دارد.

منبع:ایکهربا

از ارسال دیدگاه های نا مرتبط با متن خبر، تکرار نظر دیگران، توهین به سایر کاربران و ارسال متن های طولانی خودداری نمایید.

لطفا نظرات بدون بی احترامی، افترا و توهین به مسئولان، اقلیت ها، قومیت ها و ... باشد و به طور کلی مغایرتی با اصول اخلاقی و قوانین کشور نداشته باشد.

در غیر این صورت، «برق نیوز» مطلب مورد نظر را رد یا بنا به تشخیص خود با ممیزی منتشر خواهد کرد.